wollis flieger seite

Spinner

Da der von uns verwendete Helix Prop im Wurzelbereich nicht gerade eine Schönheit ist, stand für uns fest, dass ein Spinner her musste.

Eine intensive und dennoch erfolglose Marktschau bestärkte uns in der Absicht einen Spinner selbst zu bauen. Denn das von uns gesichtete Material war entweder zu groß, zu teuer aber in jedem Fall war es zu schwer.

Weiter sollte der zu montierende Spinner absolut rund laufen und zu der von uns verwendeten Kühlluftführung passen.

Nach unserer ersten Idee sollte ein Bekannter die Form für die Spinnerkappe aus dem Vollen drehen. Technisch war dies für den CNC Profi Dreher nicht das Problem. Bewiesen hatte er es bereits bei einigen Modellspinnern, die wir in der gleichen Weise gebaut hatten.

Das Problem lag eher auf unserer Seite. Denn das benötigte Aluminium hatte einen gewissen Anschaffungswiderstand... Dieser war definitiv nicht mit unserer Bastelkasse in Einklang zu bringen.

Also neuer Plan.

Die CNC Fräse musste jetzt stundenlang 20mm hohe Scheibchen aus MDF fräsen.

Das anschließende Puzzle war nicht allzu schwierig. Da alle Scheiben ein zentrales Loch haben war die Position der Scheiben definiert.

Die mögliche Fehlerquelle. Um eine abformbare Oberfläche zu bekommen, musste der Spinner natürlich lackiert werden.

Dazu haben wir den Spinner in den Akkuschrauber eingespannt und ihn während des Lackierens rotieren lassen. So läßt sich ein relativ gleichmäßiger Lackauftrag gewährleisten.

Der Formenbau ist dann reine Formsache...was ein Kalauer...

Die Produktion kann beginnen. Zuerst wird die gewünschte Farbe in die Form lackiert.Wahlweise auch nur Klarlack.

Anschließend werden die entsprechend abgestuften Gewebelagen sorgfältigt und möglichst ohne jeden Lufteinschluß laminiert. Exaktes Positionieren der Lagen erleichtert das Auswuchten, bzw. macht es nicht notwendig.

Das Erstellen einer Schalone für die erforderlichen Ausschnitte hat noch mal richtig Zeit beansprucht.

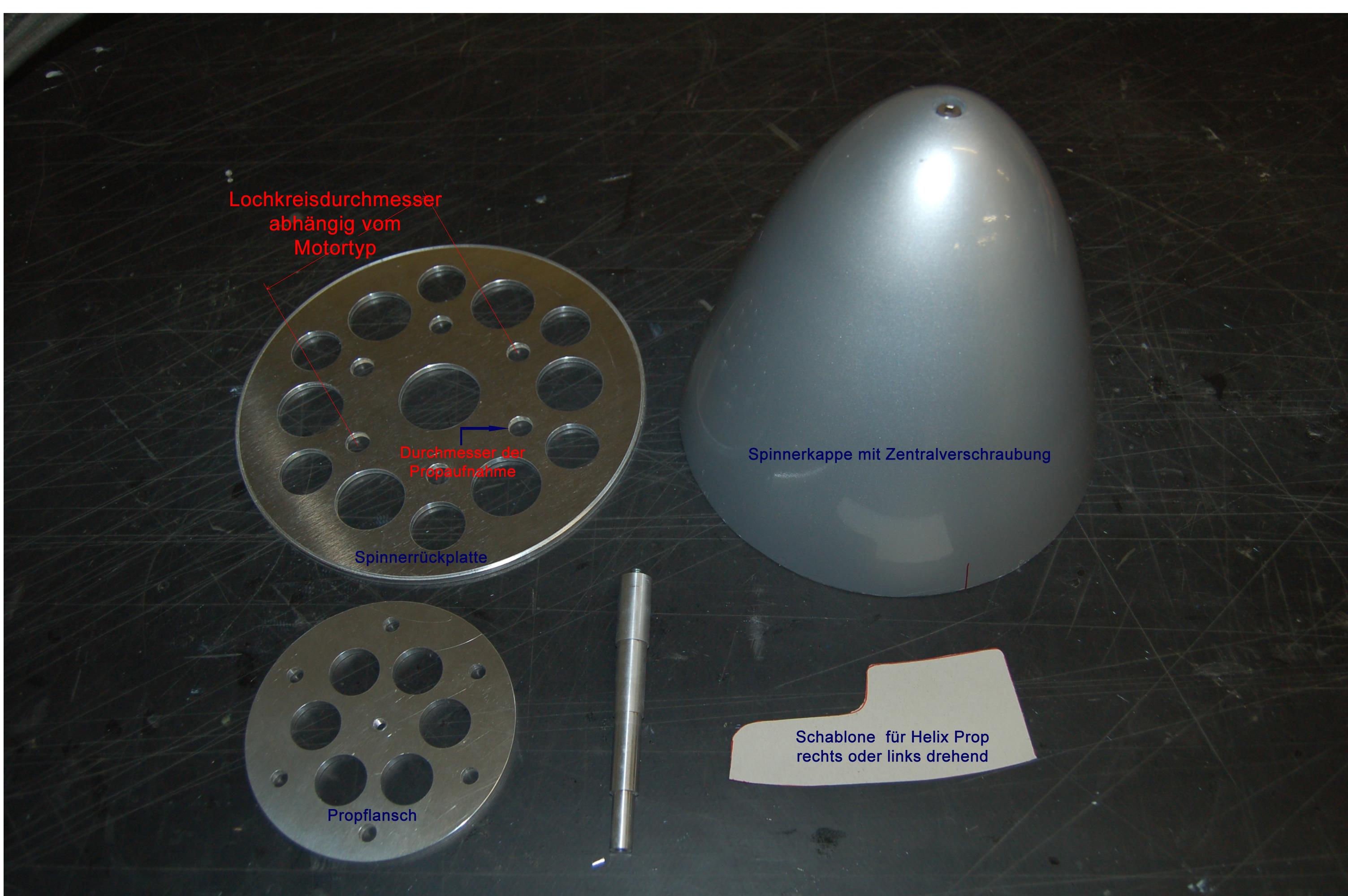

Die Spinnerkappe wird aus CFK laminiert, um eine möglichst geringe rotierende Masse zu haben.

Die Kappe wiegt ca. 150g.

Die Spinnerkappe fasst dann in die Nut der gefrästen Rückplatte und wird zentral mit einer M6 Mutter verschraubt.

Der Spinner hat einen Durchmesser von 220mm und eine Länge von 250mm.

Version für Rotax 912. Lochkreis 101,6mm.

Die Arbeit hat sich gelohnt. Der Spinner läuft richtig rund und paßt zum Flieger.

Das System passt auch für Limbach/Sauer/Helix Kombinationen.